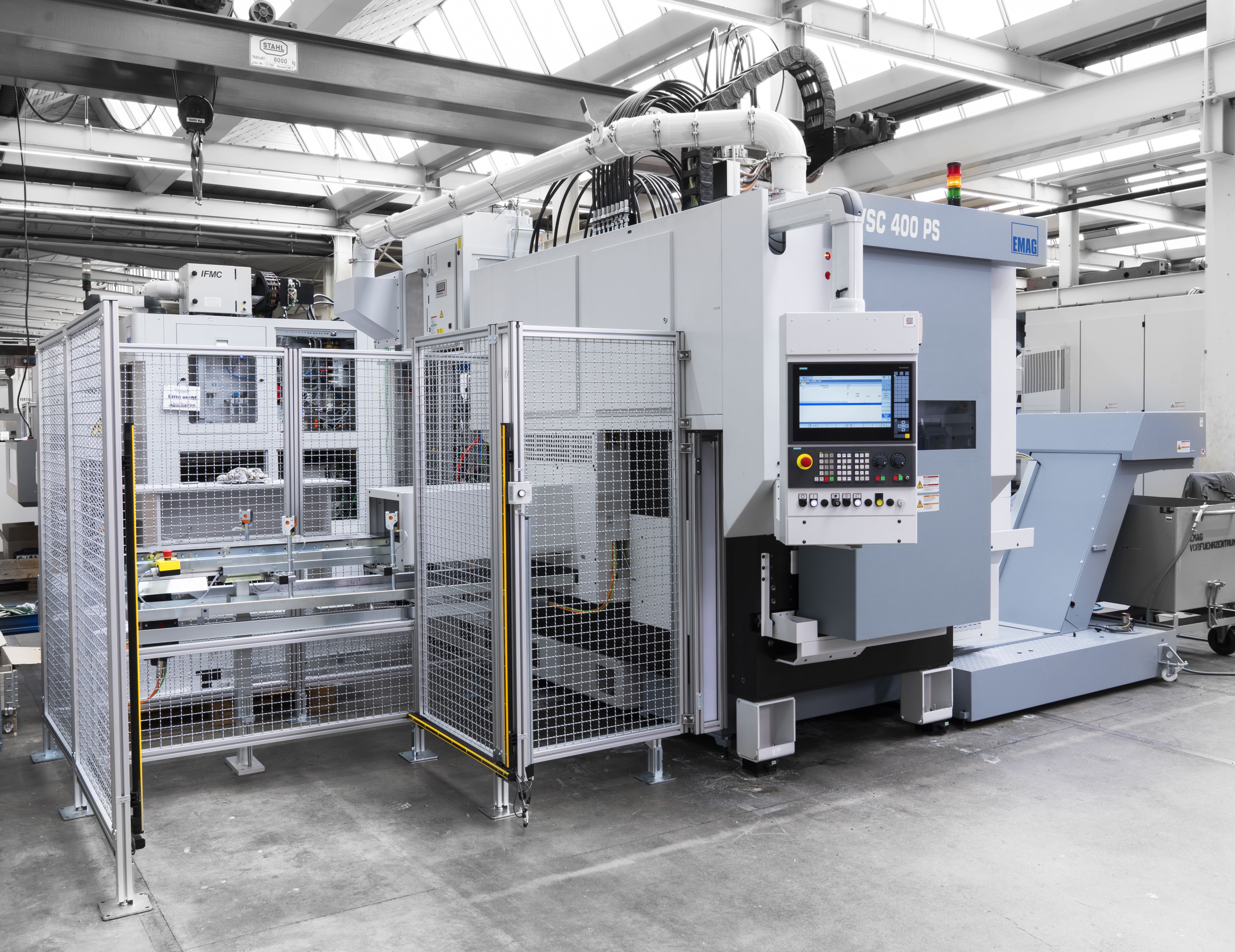

Il nuovo centro di tornitura Emag VSC 400 PS è una meraviglia dell'efficienza:

-

Il nuovo centro di tornitura Emag VSC 400 PS è una meraviglia dell'efficienza:

News

Combinazione di power skiving e tornitura - per soluzioni complesse di taglio degli ingranaggi

Per molti produttori di ingranaggi, il power skiving sta diventando sempre più interessante, e non senza motivo, poiché la tecnica è molto più veloce della sagomatura e più flessibile della dentatura e della brocciatura. Tuttavia, per molti anni, la tecnica è stata considerata piuttosto complessa. In questo contesto, il nuovo sviluppo di EMAG è un punto di svolta. In primo luogo, con il VSC 400 PS, l'operatore effettua solo pochi inserimenti di dati, rendendo molto semplice il power skiving. Non è più necessario essere un esperto di denti per ingranaggi. In secondo luogo, il VSC 400 PS può essere dotato di un massimo di quattro utensili per skiving e sei utensili di tornitura. Di conseguenza, l'utente può produrre componenti anche complessi con un'unica operazione di bloccaggio veloce e controllata.

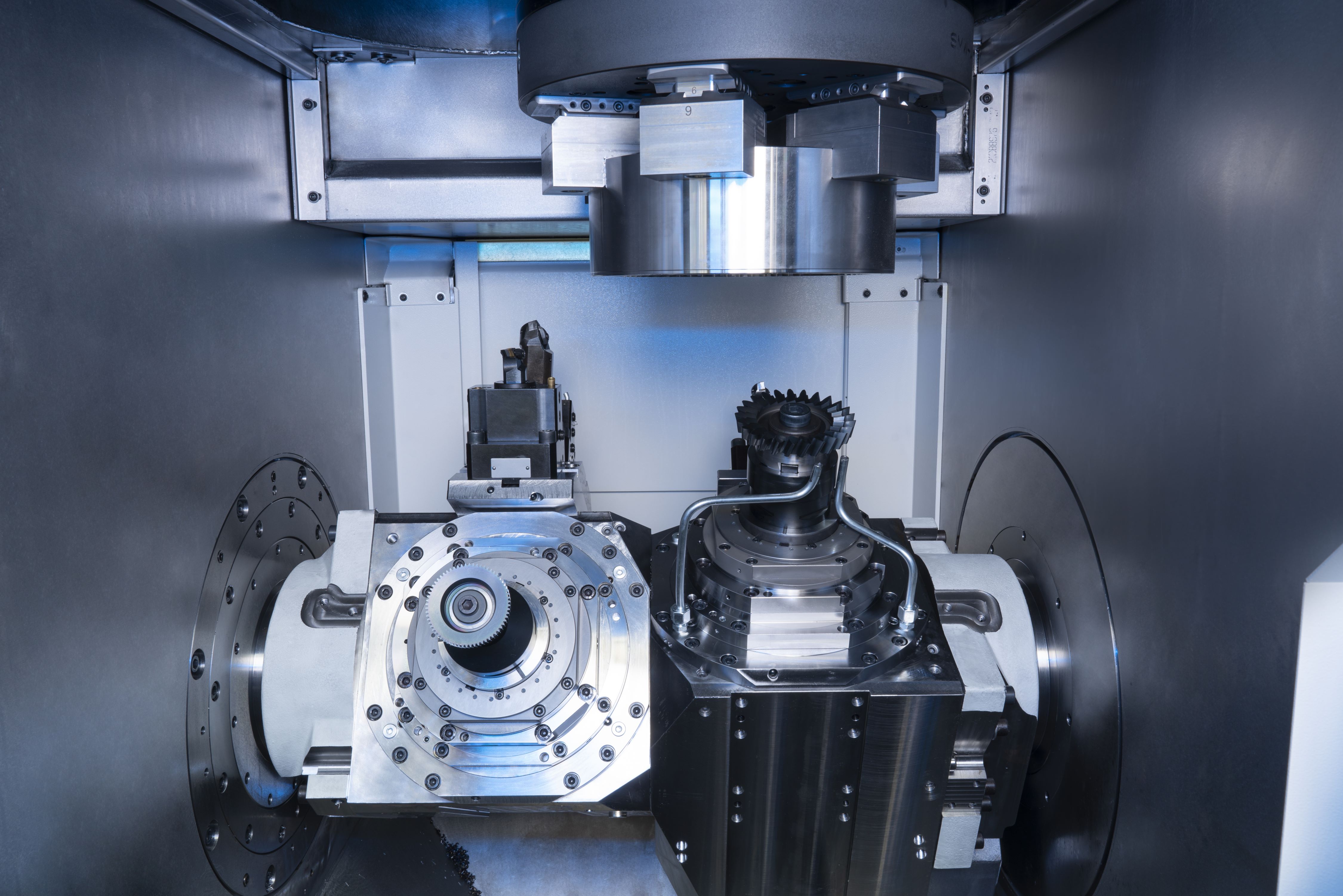

Il VSC 400 PS può essere equipaggiato con un massimo di quattro utensili per skiving e sei utensili di tornitura

Quali sono i punti di forza di questo concetto?

La produzione di denti di ingranaggi interni ed esterni è onnipresente: ad esempio, nel campo dell'elettromobilità, in tutti i riduttori epicicloidali o nelle applicazioni idrauliche, sono indispensabili componenti dentati e molte corone dentate. Per i pianificatori di produzione, il compito non è facile: quale tecnica dovrebbe essere utilizzata per ogni caso? A seconda del tipo di componente, la sagomatura degli ingranaggi è spesso una buona scelta, ma è piuttosto lenta. L'alternativa, la dentatura, richiede un superamento relativamente grande del componente e non può essere utilizzata per la lavorazione dei denti interni. La brocciatura, invece, non può essere utilizzata per creare contorni interferenti. "Quando si tiene conto di tutto ciò, il power skiving è spesso la soluzione migliore, in particolare per i denti interni", spiega Daniel Nille, responsabile dello sviluppo tecnologico presso EMAG Maschinenfabrik. "È significativamente più veloce della sagomatura e non ha bisogno di tanto sforamento quanto la dentatura".

Fino a 4 diversi strumenti di power skiving in uso

Il produttore di macchine della Germania meridionale è specializzato nella nuova tecnica di dentatura da oltre 10 anni e molti clienti contano sulle soluzioni EMAG.

Attualmente gli specialisti stanno compiendo un decisivo passo avanti tecnologico: la nuova skiving power VSC 400 PS non solo combina processi di skiving e laminazione, ma può anche ospitare fino a quattro diversi utensili power skiving su due mandrini, più fino a sei utensili di tornitura.

Ciò ha vantaggi di vasta portata per qualsiasi utente: le combinazioni rendono possibili soluzioni diverse:

• Ad esempio, è possibile eseguire sgrossatura (es. con inserti multitaglienti) e finitura (es. con utensile in metallo duro) in rapida successione, in un'unica operazione di bloccaggio su un'unica macchina. Ciò significa che l'utente risparmia sui costi di investimento e il tempo di lavorazione totale di un componente è ridotto al minimo.

• In alternativa, la macchina con i suoi due mandrini, che possono contenere fino a due utensili per skiving ciascuno, può anche produrre fino a quattro diversi tipi di denti esterni ed interni utilizzando quattro utensili. Un grande vantaggio è che le posizioni dei denti dell'ingranaggio sono perfettamente abbinate tra loro a fine ciclo, reso possibile dalla singola operazione di bloccaggio e nessun cambio. La consueta fase di misurazione della prima passata di taglio del dente (prima di tagliare il secondo) non è più necessaria.

•. La combinazione di “pre-tornitura e power skiving” è altrettanto efficiente, poiché l'unica operazione di bloccaggio sul pezzo assicura che la concentricità sia perfetta, mentre i tempi ciclo sono ridotti al minimo.

La macchina, con i suoi due mandrini, può produrre quattro diversi tipi di denti interni ed esterni con quattro utensili

Inoltre, gli utenti beneficiano di un'ampia gamma di caratteristiche tecniche offerte dal VSC 400 PS, progettato per componenti con un diametro massimo di 340 mm e un'altezza massima di 420 mm. Gli azionamenti diretti nei mandrini principali e di fresatura mantengono gli assi perfettamente sincronizzati durante i processi di lavorazione. Inoltre, l'asse B molto rigido consente un'ampia varietà di angoli di incrocio degli assi: questo è essenzialmente l'angolo di impostazione dell'utensile, che è sempre leggermente inclinato rispetto al componente. È questa inclinazione che rende possibile il taglio effettivo. Di solito qui viene utilizzato un valore compreso tra 15 e 25 gradi, ma EMAG ha anche implementato con successo processi di power skiving con un angolo fino a 45 gradi. Ogni volta che l'utensile taglia il pezzo, viene rimossa una piccola quantità di materiale: il processo è altrettanto rapido e preciso. Inoltre, le note qualità standard di EMAG offrono grandi vantaggi. Il design simmetrico e non a sbalzo facilita la rigidità, che a sua volta migliora la precisione dell'utensile. Inoltre, le guide idrostatiche smorzano le vibrazioni. Ciò si traduce, ad esempio, in una vita utensile molto più lunga.

La facilità d'uso è fondamentale

L'interfaccia operatore della macchina è di grande importanza, perché il power skiving è una tecnica così sofisticata con molte impostazioni potenziali. Tuttavia, questi sono in gran parte omessi su questa macchina EMAG con una programmazione parametrica intuitiva. "Fin dall'inizio, il nostro obiettivo era semplificare enormemente l'intero processo operativo sulla macchina", afferma Nille. “Ora, l'operatore non ha bisogno di alcuna conoscenza della tecnica. In linea di principio, devono solo inserire i valori di taglio del dente desiderati per il componente, i valori della scheda tecnica dell'utensile ei valori di taglio. E la nostra interfaccia operatore intuitiva semplifica enormemente questo compito. La macchina si occupa del resto. Calcola in modo indipendente l'intero programma di lavorazione per il processo di power skiving. Il power skiving non potrebbe essere più facile”. È anche possibile apportare diverse correzioni altrettanto facilmente, ad esempio in base ai valori di misurazione dei componenti finiti. Durante l'intero processo, l'operatore è supportato da immagini interattive e interrogazioni di sicurezza automatiche. Un'opzione altrettanto efficiente è l'integrazione IoT della macchina, perché EMAG ha già un ecosistema IoT completo chiamato EDNA (che sta per EMAG DNA). Al centro di questo sistema c'è un potente PC industriale, che registra, aggrega e analizza i dati con l'ausilio del software EDNA CORTEX. Successivamente è possibile utilizzare, ad esempio, HEALTH CHECK. Valuta le condizioni della macchina analizzando le misurazioni regolari delle vibrazioni. Gli esperti quindi controllano i risultati. Questa combinazione dell'esperienza di EMAG e dell'apprendimento automatico fornisce uno sguardo approfondito allo stato di usura.

La nuova macchina è progettata per componenti con max. diametro di 340 mm e un max. altezza di 420 mm

Gli utenti possono ridurre i costi di investimento

Tutto ciò che resta da considerare è il campo di applicazione: quali sono i punti di forza del VSC 400 PS di maggior vantaggio? "Fondamentalmente, ovunque sia necessario un taglio di ingranaggi interni ed esterni di alta qualità, sebbene le nostre macchine siano state progettate principalmente per componenti di ingranaggi flangiati", sottolinea Daniel Nille. Come regola generale, più operazioni di tornitura o diversi processi di power skiving devono essere eseguiti sul componente, più efficace sarà il concetto EMAG con un massimo di 4 utensili di dentatura e 6 utensili di tornitura. Da un lato, la qualità dei componenti è migliorata perché le posizioni della dentatura sono perfettamente allineate tra loro. D'altra parte, gli utenti possono ridurre i costi di investimento ed eseguire più operazioni su una singola macchina. Ad esempio, i denti degli ingranaggi possono essere sbavati direttamente nella stessa operazione di bloccaggio. Con il VSC 400 PS, questo è facile.

- 13.11.2022